在庫の増加に悩んでいる中小企業経営者の方もいるでしょう。

在庫の保有は、一面では欠品を防ぎ、売り上げを増加させます。

しかし、在庫の管理が不十分であると、あなたの思う以上に在庫は増加していきます。

そして、その過剰在庫は資金面で経営を圧迫します。

ですから、欠品をなるべく起こさないような最小の在庫水準を目指す必要があります。

しかし、このような適正在庫水準を実現するのはそう簡単なことではありません。

この記事は、在庫管理に自信のない経営者の方が第一に実行すべき基本的な方法について解説しています。

1.適正在庫とは?

欠品による売り上げ機会を失うことない必要最低限の在庫量のことを適正在庫といいます。

欠品をなくしたいなら在庫を多く保有すればいいわけですが、そうすると在庫保有のコスト(倉庫代や人件費など)が増大します。

また、売れ残れば、在庫の陳腐化などのリスクが増大します。

このため、欠品による売り上げ機会の喪失を防ぎつつ、在庫保有に伴う費用やリスクをなるべく少なくするような在庫量が求められるわけです。

2.適正在庫は存在するか?

あなたの会社の適正在庫量はどのくらいでしょうか?

実は、在庫量が適正であるかどうかの判断は難しいのです。

景気が良くなり需要が増えると予測できるなら、「適正」な在庫量は多くなります。

反対に、需要が減少すると予想されるなら、「適正」な在庫量は少なくなります。

また、新製品などの場合は、そもそも「適正」な在庫量の把握自体が難しいでしょう。

つまり、絶対的な適正在庫量などというものは一概に言えるものではないのです。

3.それでも適正在庫を追求することは必要だ!

絶対的な意味での適正在庫量は存在しないからといって、在庫量に無関心であってはいけません。

日々の実直な在庫管理を通じて、あなたのビジネスにおける「適正在庫」はどのくらいなのかを追及していく必要があります。

私たち中小企業経営者は売上と在庫効率の両立を目指すべきです。

4.適正在庫量はどうのように追求していけばいいのか?

一般的には適正在庫は棚卸資産回転期間で計算できます(棚卸資産回転期間についてはこちらの記事をご覧ください)。

棚卸資産回転期間が改善すると、過剰在庫がなくなり資金繰りは楽になります。

しかし、欠品リスク(売上機会の喪失)の問題は依然として残ります。

そこで、この欠品リスクを極力少なくすることを考えることも必要です。

欠品リスクの程度をサービス率という指標で知ることができます。

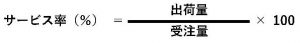

サービス率は次のように計算されます。

たとえば、受注した数量100個に対して、実際出荷できた数量が90個であるなら、サービス率は90%となります。

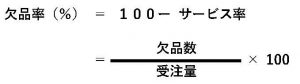

そして、残りの10%は「欠品率」と言います。

欠品率は以下の式で計算します。

欠品率は100%からサービス率を控除して計算しますが、上記の式の2段目のように計算することもできます。

5.サービス率を改善する具体的な方法とは?

サービス率の数値は高いほどいいわけです(逆に欠品率は低いほどいい)。

サービス率を高くするためには、当たり前のことですが、受注した数量に対してしっかり出荷することです。

サービス率を高めるために、在庫をなるべく多く保有しようと考える人も多いでしょう。

しかし、過剰在庫は保管コストの上昇、資金繰りの悪化やデッドストックといったリスクを伴うことは前述したとおりです。

ですから、サービス率を改善するためにやみくもに在庫を多く保有するというのは悪手です。

ではどうしたらいいのでしょうか?

欠品リスクを防ぎつつ、在庫を削減するためにはリードタイムの短縮を考えます。

「リードタイム」とは発注から納品までの時間のことです。

このリードタイムは開発リードタイム、調達リードタイム、生産リードタイム、配送リードタイムに分けられます。

6.リードタイムが長くなる原因と対処法

6-1.生産リードタイムの問題

歩留まりが悪い(不良品の発生率が高い)とリードタイムが長くなります。

もしかすると、歩留まりが悪いのは設備が老朽化しているからかもしれませんし、作業に携わる従業員のスキルに問題があるかもしれません。

あるいは、製造工程が複雑すぎるためかもしれません

いずれにしろ、製造の過程で一定の不良品が発生することは仕方ないことですが、その原因を究明し、改善に向けて努力していく必要があります。

6-2.開発リードタイムの問題

部品が多くなるとそれぞれの部品について、欠品を起こさないような安全水準の在庫を保有してしまうため、在庫量が多くなります。

しかし、部品を共通化できるなら、各製造品について部品をどのくらい製造するかといった時間や部品切り替えの時間を短縮できるばかりでなく、在庫管理が楽になります。

6-3.リードタイム全体の問題

在庫管理が杜撰であるとリードタイムが長くなります。

現物管理が適切にされていないと、探し出すことに時間が掛かるためリードタイムが長くなります。

また、在庫を既に保有しているにもかかわらず、現物を見つけ出せずに再び発注してしまうかもしれません。

発注から納品まで円滑に進むように、入出庫についてしっかり記録管理し、現物のある場所を適切に把握する必要があります。

7.効果的なリードタイム短縮法

リードタイムの短縮は一朝一夕に出来るほど簡単ではありません。

なぜなら、システムの導入や専門家の利用などでお金と時間が掛かったりするものでからです。

また、経営者の方にもある程度の在庫管理の知識が必要でしょう。

ですから、経営資源に限りがある中小企業がすべてに取り組むことは難しいでしょう。

しかし、次のような状態ならいわゆる5Sをしっかりやるだけでもリードタイムの短縮に効果があります。

- 倉庫の整頓がされておらず、雑然としている

- 在庫を探し出すのに時間が掛かる

- 在庫がなぜか増えてしまう

5Sとは、次の職場環境で徹底すべき次の5つの項目のことです(ローマ字の頭文字に由来)

- 整理(Seiri)

- 整頓(Seiton)

- 清掃(Seisou)

- 清潔(Seiketsu)

- しつけ(Shitsuke)

聞いたことがあること人も多いでしょう。

この5Sについては精神論として語られることも多いですが、しっかり行えばリードタイムの短縮、つまり、在庫を圧縮することと欠品を防止の両立ができます。

特に必要なものをすぐにピックアップできるような置き方や置き場所を明確にする「整頓」は重要です(その他を無視していいというわけではありません)。

在庫管理に自信のない中小企業経営者の方は、まず5Sから取り組むといいでしょう。

ただし、5S自体が目的とならないように注意は必要でしょう。

なぜなら、5Sばかりに時間を掛けてしまい、本来の目的であるリードタイムの短縮を見失ってしまうこともあるからです。

まとめ

在庫圧縮を目指すことはいいことですが、かえって欠品率が高まる可能性があります。

しかし、この2つを両立するような本格的な在庫管理に取り組むことは中小企業にとってハードルが高いかもしれません。

中小企業でもすぐに実行可能で効果の高い方法があります。

それは5Sと呼ばれるもので、そのなかで特に「整頓」は在庫圧縮と欠品を防ぐことに貢献するでしょう。

在庫管理に自信がなく、何から手を付けていいかわからない方は取り組まれるといいでしょう。

関連記事